Scopri come aumentare l’efficienza della tua macchina o linea di produzione con la manutenzione 4.0.

Premessa

Quando si parla di nuove tendenze 4.0, c’è un aspetto comune per tutti gli imprenditori: la possibilità di utilizzare nuove tecnologie nella manutenzione delle proprie attrezzature di lavoro.

Per comprendere di cosa si tratta, è necessario un accenno al concetto di indice di efficacia.

Se già conosci il concetto, clicca direttamente qui e salta questa sezione introduttiva.

Cosa si intende per performance di una macchina o di un impianto?

In riferimento alle performance di una macchina o impianto, il valore dell’indice di efficacia totale – noto anche come O.E.E. – esprime un valore decimale:

- tanto più vicino a 0, quanto il processo è poco performante.

- tanto più vicino ad 1, quanto più il processo risulta ottimizzato in termini di prestazioni.

Nello specifico, per performance si intende l’analisi della produzione nei termini di 3 fattori:

| Fattore | Descrizione | Formula di calcolo |

|---|---|---|

| Disponibilità | Rapporto tra tempo di produzione e tempo potenziale (massimo) di lavorazione della macchina o impianto. | A = Tempo in produzione / Tempo massimo potenziale |

| Efficienza | Rapporto tra cadenza reale e potenziale della macchina o impianto, cioè espressa in pezzi. | E = numero pezzi prodotti / numero pezzi potenzialmente producibili |

| Tasso di qualità | Rapporto tra totale dei pezzi conformi e totale dei pezzi prodotti sulla macchina o impianto. | QR = Numero pezzi conformi / Numero pezzi totale prodotto |

L’indice O.E.E. (necessariamente dipendente dal tempo) è il prodotto tra le tre grandezze, cioè:

| O.E.E.(t) = A(t) x E(t) x QR(t) |

Si può notare che, essendo tutti i termini costituiti da una frazione minore o uguale a uno, per via del numero più grande al denominatore, questo termine varia tra 0 e 1 e può essere espresso in forma percentuale, dove 1 corrisponde al 100% delle performance ottenibili.

Come è possibile incrementare la performance agendo sulla manutenzione?

Se supponiamo che un malfunzionamento della macchina – anche minimo – incida oltre che sul fermo di produzione, anche sul numero di non conformità, è possibile definire, tra le possibili, le seguenti dipendenze per l’O.E.E:

- dipendenza tra O.E.E. e tempo di fermo produzione (costituito dai tempi di fermo per manutenzione, per set-up, etc.);

- dipendenza tra O.E.E. e numero di malfunzionamenti della macchina/impianto.

Agendo sulle cause che contribuiscono alla riduzione dell’indice di efficacia d’impianto, è allora possibile:

- Ridurre i tempi di fermo per manutenzione;

- Rilevare preventivamente e tempestivamente i malfunzionamenti col fine di loro risoluzione immediata.

Vediamo nello specifico quali politiche manutentive possono adottare le aziende per far fronte all’incremento dell’indice di efficacia di impianto. Nello specifico ci si chiede:

Quali sono le politiche manutentive e come incrementare la performance di una macchina o impianto?

Le politiche di gestione della manutenzione possono essere suddivise in due grandi categorie: quelle che agiscono all’avvenuto guasto, dette anche reattive e quelle di tipo preventivo, tra cui necessariamente rientra la manutenzione di tipo predittivo. Ecco i principali aspetti di ciascuna dei due tipi di manutenzione:

| Tipologia | Vantaggi | Svantaggi |

|---|---|---|

| Reattiva | facilità bassi costi di implementazione; viene sicuramente sfruttato tutto il tempo di vita utile del componente. | non è possibile programmare le manutenzioni e può cogliere all’improvviso il reparto; impossibilità di prevedere il guasto. |

| Preventiva | conoscenza dei tempi di intervento e possibile organizzazione. | difficoltà e costi di implementazione; potrebbe non essere sfruttato tutto il tempo di vita utile del componente. |

La manutenzione di tipo preventivo consente un’ulteriore classificazione:

- manutenzione programmata;

- manutenzione predittiva.

Ogni tipologia di manutenzione ha i suoi vantaggi e i suoi svantaggi, tuttavia i principali aspetti di un approccio di tipo reattivo, interessante per asset non critici, pezzi ad alta disponibilità e rapidi tempi di intervento, richiede necessariamente il mantenimento di adeguate scorte di ricambi, minimizzazione dei tempi di intervento, e altre misure con potenziali ricadute sulla qualità della manutenzione stessa.

D’altro canto, anche la manutenzione di tipo preventivo non esclude la possibilità che il pezzo possa rompersi prima del previsto, tuttavia è interessante approfondirne i benefici nel suo tipico aspetto predittivo.

Come incide sulla manutenzione il modello Industria 4.0?

Con l’aumento della disponibilità a basso costo di componenti tecnologiche avanzate, è possibile operare a costo contenuto in regime di massima organizzazione in ambito manutentivo.

Ciò è dovuto alla possibilità di conoscere in ogni momento stato e comportamento del sistema da manutenere.

Sarà possibile definire in anticipo i tempi e i metodi di intervento, ordinare i ricambi solo all’avvicinarsi dell’intervento così da alleggerire anche così i costi sul magazzino, ma non solo.

La manutenzione di tipo predittivo consente di superare le tipiche limitazioni della manutenzione di tipo programmato, massimizzando i tempi di utilizzo del pezzo rispetto la sua vita utile, e conoscendo in ogni momento non solo lo stato del componente, ma anche il suo stato “residuo” e soprattutto il comportamento futuro.

Quali sono gli impatti della digitalizzazione e del modello 4.0 sulla manutenzione predittiva?

Con l’avvento della quarta rivoluzione industriale, gli obiettivi di predizione vengono perseguiti utilizzando sensori a basso costo in grado di monitorare continuamente i parametri chiave di lavoro e utilizzando uno o più algoritmi per l’elaborazione dei dati raccolti.

Esempi di parametri che possono essere monitorati su una macchina o impianto sono parametri come:

- rumore e vibrazioni;

- quantitativo e composizione di polveri nei flussi d’aria o negli oli di lubrificazione;

- temperatura delle componenti meccaniche o elettriche.

I benefici di un approccio “4.0” sulla manutenzione non finiscono però qui, e i vantaggi di questa implementazioni risultano tangibili anche sulla gestione delle operazioni quotidiane come la raccolta e l’inserimento dei dati per il calcolo dell’O.E.E.

La valorizzazione dell’indice di efficacia d’impianto diventa sempre più accurata e gli effetti di eventuali settaggi delle macchine sul suo valore potranno essere conosciuti in tempo reale dall’azienda utilizzatrice.

Sembrano evidenti i vantaggi della manutenzione predittiva, e l’azienda in questione potrebbe porsi quali mezzi ha a disposizione per implementare con successo questo paradigma.

Manutenzione predittiva: quali strumenti?

Come anticipato, il notevole sviluppo sul piano della tecnologia ha consentito di disporre di strumenti e dispositivi a costo contenuto che consentono di rendere competitivo il modello di tipo predittivo rispetto ai più tradizionali interventi reattivi o programmati.

Passiamo adesso brevemente in rassegna alcuni degli strumenti che la quarta rivoluzione industriale ci mette facilmente a disposizione per attuare questa nuova politica di gestione della manutenzione.

Sensori Intelligenti e “IoT”

Si tratta di strumentazione in grado di rilevare, elaborare e monitorare i segnali provenienti da uno o più componenti della macchina. Questo tipo di componentistica comprende sensori e gateway, di cui gli ultimi utilizzati per l’indirizzamento in rete (spesso verso l’ambiente cloud) dei dati ricevuti dalla sensoristica.

I dati vengono presentati all’utente per mezzo di interfacce semplici e intuitive e possono essere scambiati con altri sistemi aziendali.

Ciò che differenzia questi sensori da quelli convenzionali (costituiti prevalentemente da elementi sensibili, chiamati trasduttori) è la presenza di processori per l’elaborazione dei segnali rilevati dal dispositivo stesso.

Questa possibilità consente di svolgere già a livello del sensore operazioni di calcolo come lo snellimento (filtrazione) o la linearizzazione dei dati grezzi raccolti dall’elemento sensibile.

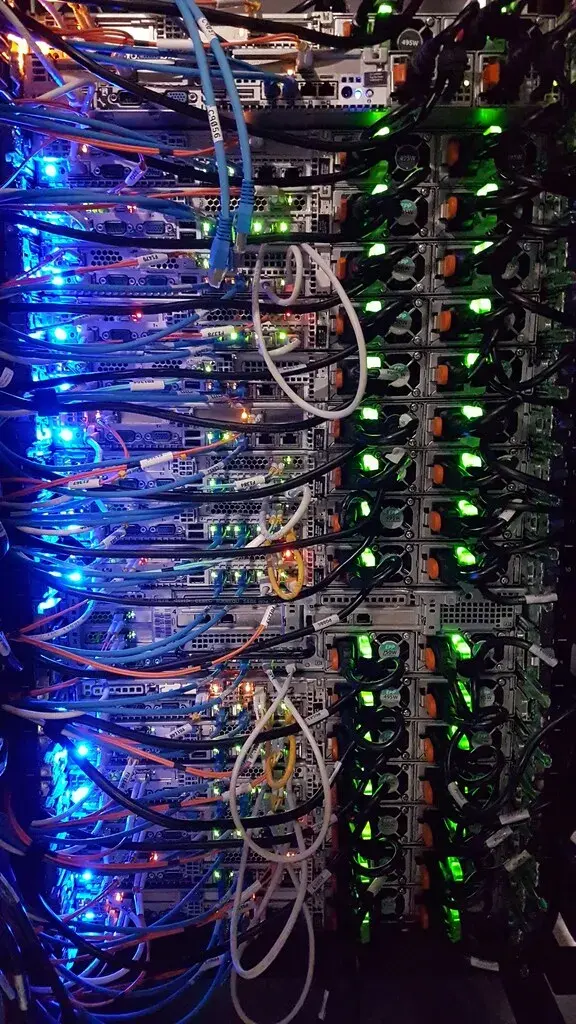

Per quanto riguarda l’architettura di questi dispositivi, in genere è prevista una dislocazione di più sensori dotati di connettività propria interfacciati con gateway per il concentramento dei dati.

I mezzi di trasporto delle informazioni sono a bassa latenza, come fibre ottiche o reti ethernet. Molto utilizzata anche connettività wi-fi.

Ci sono molti esempi di sensori intelligenti. Si può pensare ai comuni ma sofisticati smartwatch utilizzati nella vita di tutti i giorni, fino a soluzioni altamente personalizzabili, e in un certo senso anche più semplici dei convenzionali orologi intelligenti.

Sistemi CMMS (Computerized Maintenance Management System)

Questi software (costituiti da un software unico o l’insiemi di più moduli o interfacce API) sono in grado di gestire i processi di manutenzione, comunicando istantaneamente con le macchine e i dispositivi IoT raccogliendo dati o rilevando i principali stati di allarme emergenti.

La principale funzione di questi sistemi è la centralizzazione di aspetti dedicati al reparto manutentivo, come la gestione degli asset produttivi, la codifica di allarmi e componentistica, la gestione dell’inventario dei ricambi o la definizione delle procedure di manutenzione.

A titolo non esaustivo, consentono di:

- allertare automaticamente l’ufficio competente in caso di necessità;

- dialogare con il software ERP e suoi moduli;

- funzionare da registro storico delle manutenzioni;

- tenere traccia degli asset produttivi e dei loro stati significativi.

I benefici sono già evidenti, ma l’aspetto nuovo e interessante è la possibilità di implementare tecniche di manutenzione predittiva attraverso l’apprendimento automatico e intelligenza artificiale (vedi successivo punto).

La possibilità di estendere al cloud queste funzionalità può aumentare sensibilmente i vantaggi, consentendo una raccolta dei dati da impianti dislocati in zone produttive differenti.

Intelligenza Artificiale e Machine Learning

Con questa tecnologia è possibile creare sistemi o modelli di apprendimento basati sui dati, sviluppando abilità per lo svolgimento di compiti che altrimenti richiederebbero l’intervento umano.

L’analisi predittiva è l’aspetto che rende profittevole in campo manutentivo l’impiego di questa tecnologia.

Infatti, l’implementazione possibile su comuni PC, consente di trattare i dati con tecniche di manipolazione matematica in grado di costruire un modello rappresentativo del fenomeno osservato.

Dalla raccolta dati alla fase di applicazione del modello, tuttavia, le complicazioni non sono poche (si pensi alla valutazione della qualità dei dati e alla scelta dei migliori algoritmi di calcolo).

Manutenzione predittiva: quali (S)vantaggi?

Si potrebbe parlare a lungo dei benefici della manutenzione predittiva ma, come accennato, ci sono anche degli aspetti che è necessario tenere in considerazione.

Sicuramente rilevante è la componente che interessa lo scambio dati tra i sistemi di interesse (bilanciamento carichi, sicurezza informatica, obsolescenza, …), ma queste sono problematiche generali di un progetto di digitalizzazione.

La necessità di un quantitativo di dati storici sufficiente per addestrare il modello, complica infatti nel merito il ricorso a questa tecnologia.

Anche i costi computazionali (sia in termini di tempo che di energia elettrica) sono sicuramente aspetti da considerare.

Vien da sé che tempi stringenti e scarsa conoscenza del processo possono giocare un ruolo sfavorevole a causa delle difficoltà sopra descritte.

In questi casi, provvedere a svolgere test per l’individuazione dei parametri migliori (ad esempio il set di sensori adeguato, i parametri e la loro configurazione, nonché il modello più rappresentativo di analisi) potrebbe aumentare i costi e la relativa difficoltà di implementazione.

Tutto ciò non deve però scoraggiarci. Sembra che c’è un certo grado di maturità in campo industriale standard, e lo sviluppo in grande scala di tecnologie tipiche della Industria 4.0 rende il ricorso a questo tipo di soluzioni una realtà di gran lunga più interessante rispetto a quanto prevedibile.

Quale tipologia di manutenzione è la migliore?

Se sei arrivato sin qui, avrai capito che è difficile definire una tipologia di manutenzione migliore delle altre, almeno in assoluto. Ogni tipologia infatti soddisfa scopi e ambiti ben precisi.

Ciò che conta è in definitiva un’integrazione sinergica tra ogni tipologia di manutenzione.

Una linea generale che è possibile seguire, è la questa:

Tanto più il fermo di una macchina incide sulla produzione e sui costi d’azienda, tanto più può essere utile ricorrere a tipologie di tipo preventivo.

In realtà, gli aspetti da bilanciare sono numerosi, e le considerazioni di cui sopra possono richiedere numerosi sforzi prima di trovare la soluzione ottimale. Tieni anche a mente di considerare parametri come la reperibilità del pezzo, il costo delle componenti e i costi magazzino nella valutazione della tua strategia ottimale.

Conclusioni

Alla luce di quanto detto, scegliere la politica manutentiva più adatta per ciascuna azienda può essere una versa sfida, ma il contributo della digitalizzazione e dell’industria 4.0 allo sviluppo di una cultura predittiva rappresenta per le aziende un’opportunità da tenere in forte considerazione nel loro bilanciamento tra manutenzione reattiva e preventiva.

Quello che è certo è che il ricorso a modelli di tipo predittivo e ai suoi strumenti è destinato a crescere nel tempo.

Quale approccio manutentivo adotti o ritieni sia il migliore? Fammelo sapere nei commenti.