Già sai quali sono i requisiti tecnici per implementare Industria 4.0?

Se ti stai chiedendo come implementare i requisiti 4.0 in azienda, sei nel posto giusto!

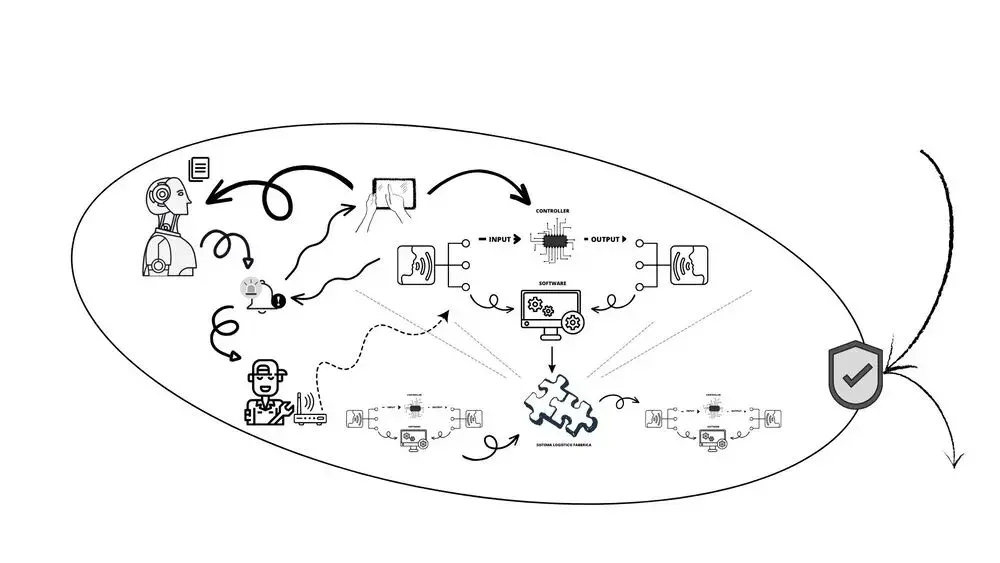

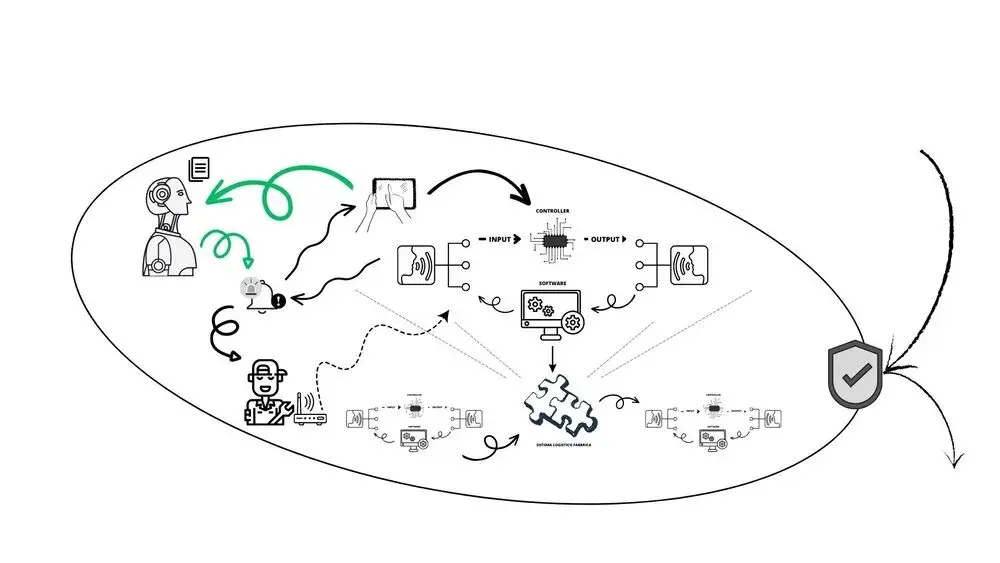

Voglio proporti questa versione, disegnata! Rimani fino alla fine per vedere l’immagine che ti propongo.

| INDICE DEI CONTENUTI Premessa Cosa dicono i requisiti tecnici Industria 4.0 Conclusioni e immagine finale |

Premessa

I requisiti tecnici dovrebbero essere immaginati come parte di un unico sistema, guardando un sistema 4.0 in modo organico e completo, in modo da creare (anche nel tempo) un’impalcatura strategica per sfruttare i vantaggi di paradigmi e tecnologie caratterizzanti la quarta rivoluzione industriale. Per capire cosa intendo, continua la lettura.

Cosa dicono i requisiti tecnici industria 4.0?

Ai fini dell’articolo, prendiamo in esame un caso studio riguardante l’inserimento di un CNC in azienda manifatturiera.

Come noto, un CNC deve soddisfare 5+2di3 requisiti.

Come è possibile soddisfare in modo sinergico tutti i “Requisiti Industria 4.0”? Proviamo a capirlo.

Per ogni requisito, ho dedicato una breve descrizione di una potenziale modalità di soddisfacimento.

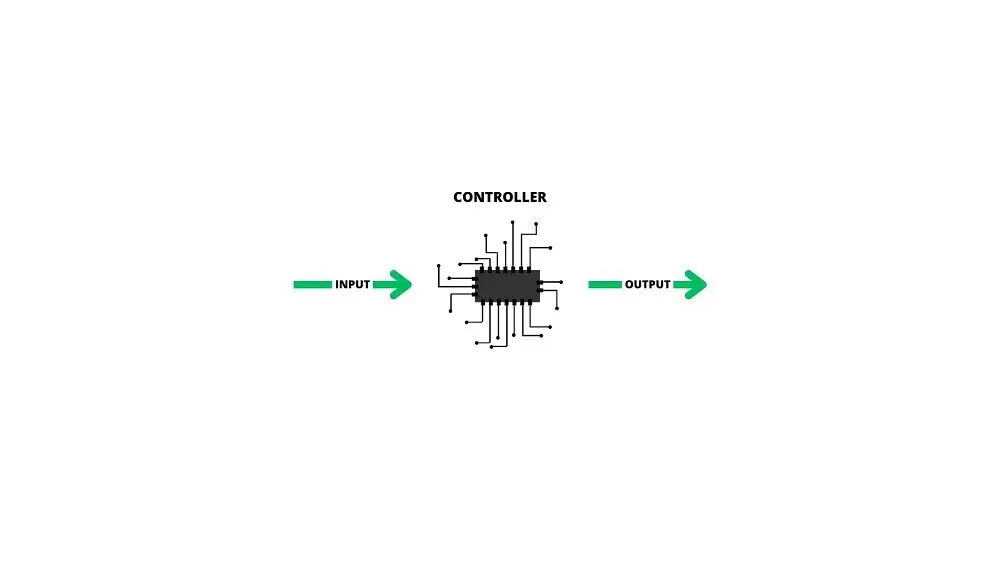

Requisito Obbligatorio – RO1 – Controllo per mezzo di CNC (Computer Numerical Control) e/o PLC (Programmable Logic Controller).

Un controllore programmabile è in sintesi un dispositivo che si occupa di elaborare le informazioni in ingresso per fornire determinati output. La trasformazione dei segnali avviene secondo regole scritte nel codice di programmazione.

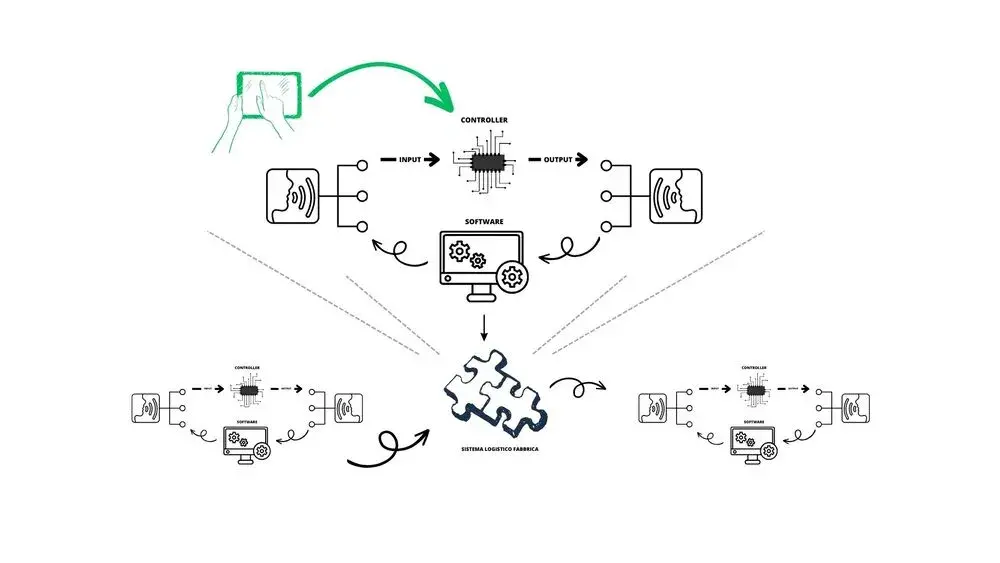

Nel caso in esame, immaginiamo che il CNC possieda un calcolatore in grado di eseguire lavorazioni interpretando il linguaggio della macchina. Ecco come apparirebbe quanto descritto:

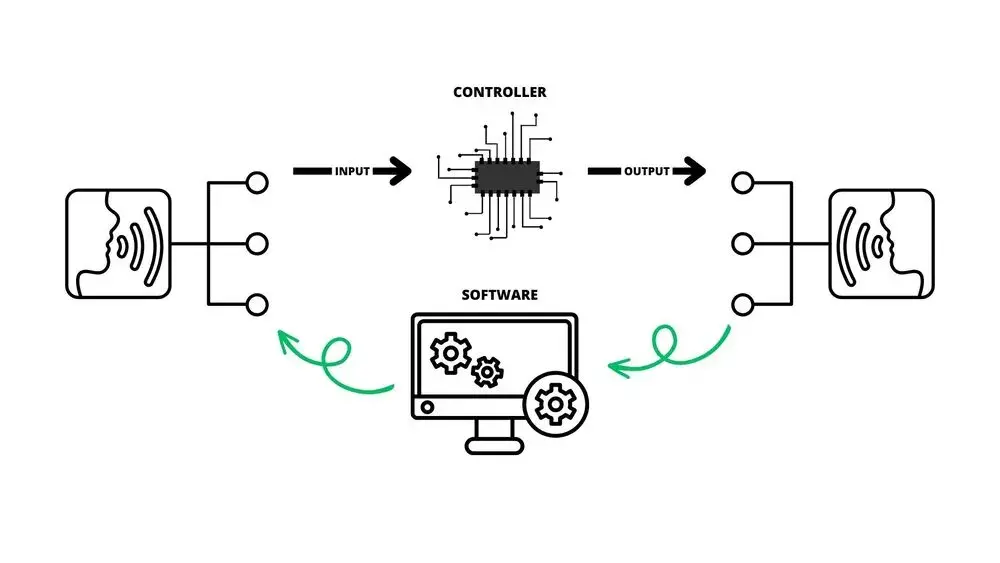

Requisito Obbligatorio – RO2 – Interconnessione ai sistemi informatici di fabbrica con caricamento da remoto di istruzioni e/o part program.

L’interconnessione, che deve essere in genere bidirezionale, richiede il caricamento da remoto di ricette e/o part program. Nel caso di un CNC si potrebbe pensare al caricamento di programmi scritti in linguaggio macchina.

Immaginiamo che il CNC sia in grado di ricevere da un sistema di gestione della produzione informazioni come:

- identificativo dell’ordine di produzione;

- part program di lavoro (istruzioni) scritto in linguaggio macchina.

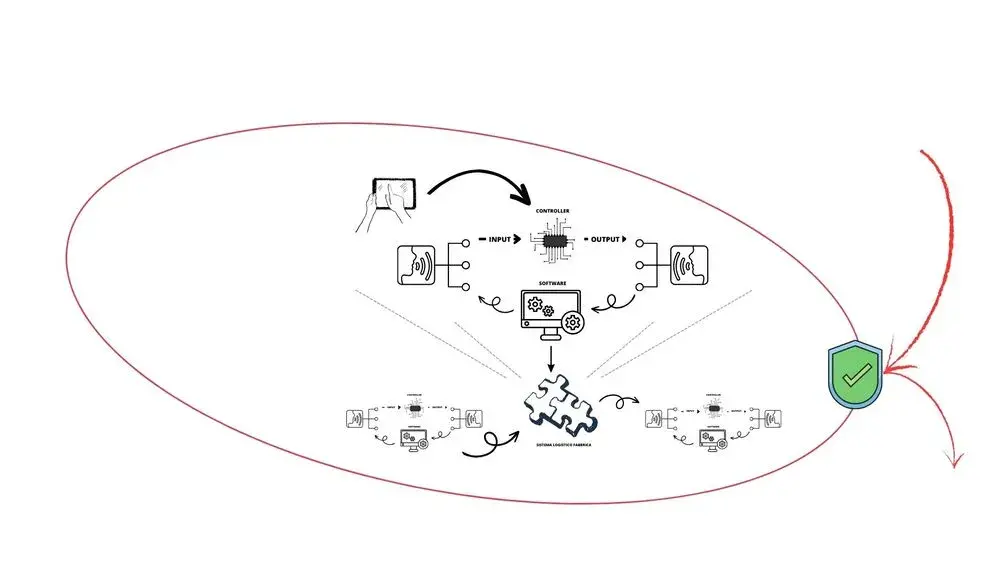

Se a lavorazioni ultimate la macchina è in grado di restituire al sistema centrale il quantitativo di pezzi prodotti, siamo nel caso di scambio informativo bidirezionale. Ecco una rappresentazione:

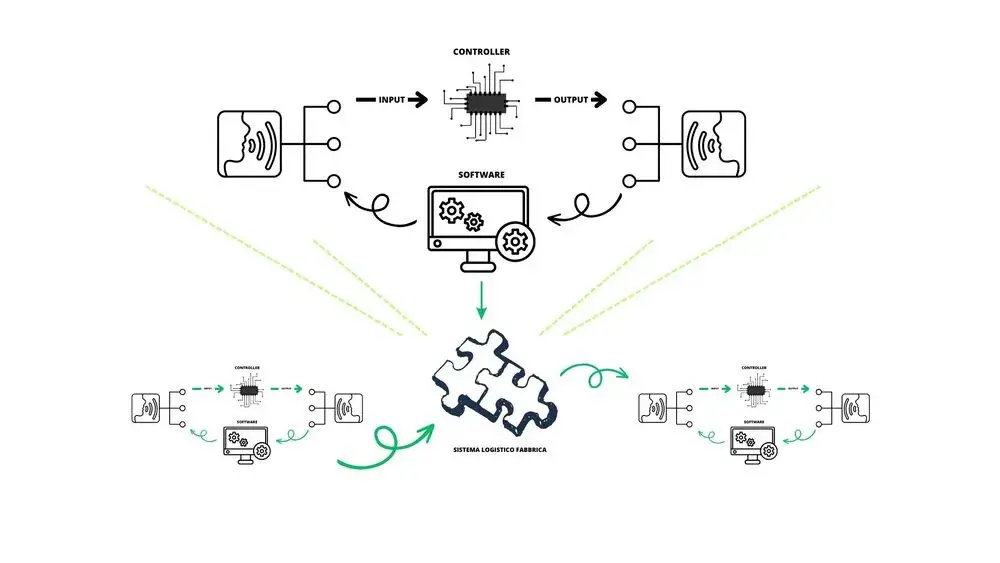

Requisito Obbligatorio – RO3 – Integrazione automatizzata con il sistema logistico della fabbrica o con la rete di fornitura e/o con altre macchine del ciclo produttivo.

L’interconnessione tra macchina e sistema centrale consente di creare un legame “logico-funzionale” tra ordine di produzione (identificato nel sistema informativo aziendale) e le lavorazioni effettuate sulla macchina.

Questa corrispondenza consente di definire lo stato di avanzamento della produzione in funzione del reale utilizzo della macchina e creare ulteriore valore aggiunto all’azienda che implementa questo requisito.

Nel nostro caso, la macchina è integrata con il MES, a sua volta integrato nel sistema di gestionale ERP.

Si supponga che tutte le informazioni vengano scambiate in maniera automatica senza intervento diretto dell’operatore. Questo tipo di integrazione viene definita integrazione automatizzata informativa e costituisce una delle possibili modalità di soddisfacimento del requisito obbligatorio nr. 3.

Requisito Obbligatorio – RO4 – Interfaccia uomo macchina facile e intuitiva.

Requisito semplice, richiede che l’operatore possa interagire in modo semplice e funzionale con la macchina.

In particolare, anche con indosso dispositivi di protezione e nelle condizioni di lavoro/azione.

Il nostro CNC è dotato di un pannello semplice e intuitivo con cui l’operatore può interagire comandando la macchina, visualizzando gli alarmi, gestendone la configurazione.

L’immagine sta prendendo sempre più senso:

Requisito Obbligatorio – RO5 – Rispondenza ai più recenti parametri di sicurezza, salute e igiene del lavoro.

Questo requisito ci chiede che il contesto in cui si trova la macchina è un contesto sicuro e rispondente alle disposizioni delle normative di riferimento applicabili. Il nostro CNC è conforme alla Direttiva Macchine e l’azienda ha provveduto ad considerare il Decreto 81/08. Gli operatori sono formati e la situazione è la seguente:

Abbiamo finito con i requisiti obbligatori, analizziamo anche gli ulteriori requisiti.

Requisito Ulteriore – RU1 – sistemi di tele-manutenzione e/o telediagnosi e/o controllo in remoto.

La nostra macchina può essere raggiunta da remoto per operazioni di tele-manutenzione, teleassistenza e/o controllo remoto. In questo modo è possibile minimizzare le trasferte degli operatori esterni e ridurre i tempi dei fermi di produzione: in ogni momento è possibile ricevere supporto remoto per ripristinare un potenziale guasto occorso.

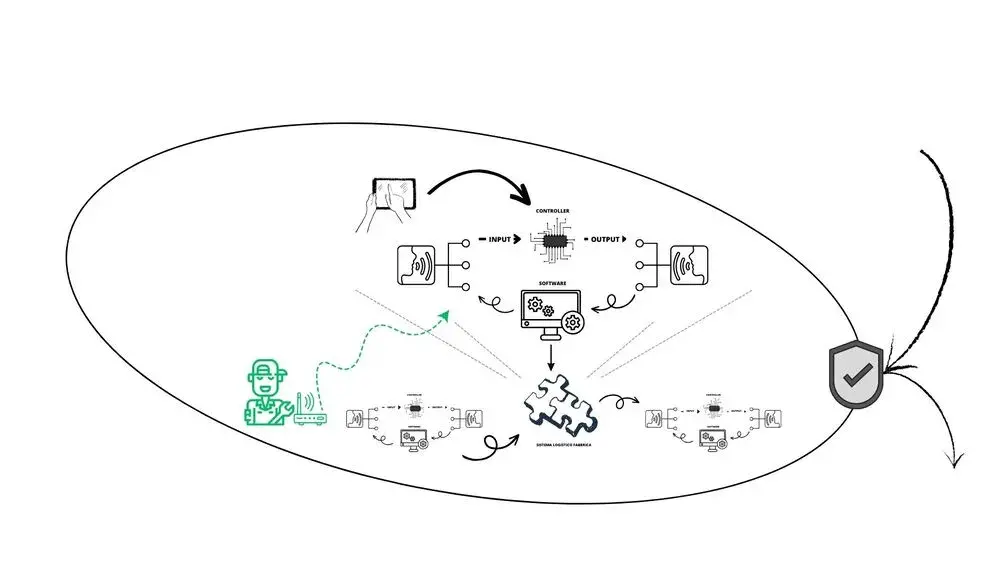

Nel nostro caso, il pannello del CNC è riprodotto con privilegi amministrativi superiori su un PC lato service.

Il supporto del fornitore consente di diagnosticare e risolvere le problematiche. Lato azienda è possibile ricevere informazioni specifiche al manutentore che si trova a bordo macchina.

Requisito Ulteriore – RU2 – Monitoraggio continuo delle condizioni di lavoro e dei parametri di processo mediante opportuni set di sensori e adattività alle derive di processo.

In caso di condizioni che pregiudicano il normale funzionamento della macchina, questa è in grado di segnalarle e di adattarsi alle derive di processo.

Anche in questo caso, il nostro CNC è dotato di adattività alle derive di processo in maniera indiretta, notificando cioè la condizione all’operatore che opportunamente avvisato può intervenire tempestivamente. Immaginiamo che il CNC generi degli allarmi testuali e monitori in ogni momento le condizioni in essere sulla macchina.

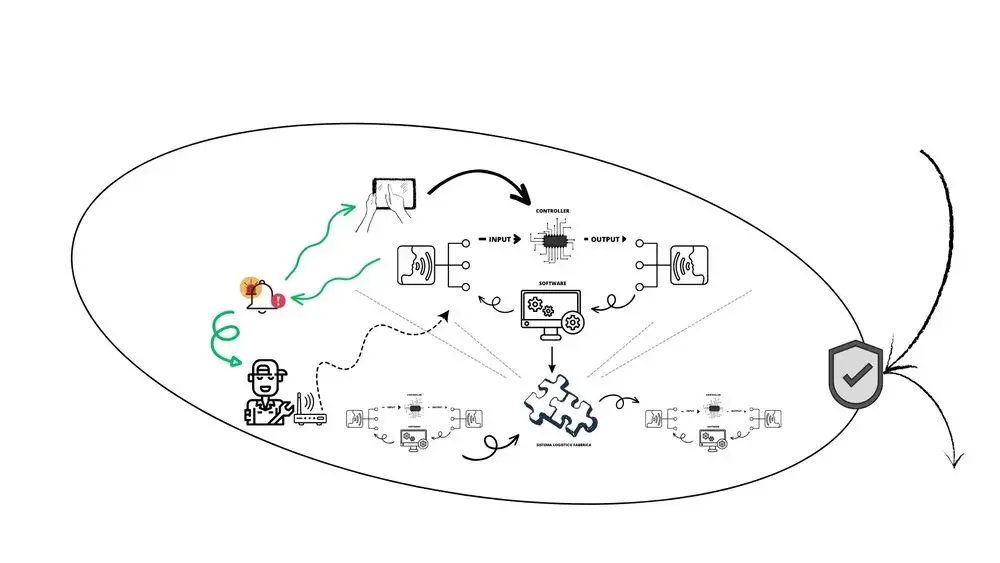

La situazione si fa sempre più interessante, e le informazioni consentono di sfruttare in modo sinergico i vantaggi i ogni requisito:

Requisito Ulteriore – RU3 – Caratteristiche di integrazione tra macchina fisica e/o impianto con la modellazione e/o la simulazione del proprio comportamento nello svolgimento del processo.

L’ultimo requisito fa riferimento al cd. gemello digitale. In pochissime parole, il “digital twin” consiste in una copia virtuale del sistema che può ad esempio prevedere il comportamento della macchina sulla base dai dati raccolti.

L’esistenza di un gemello virtuale è forse uno degli aspetti più interessanti di Industria 4.0 e il nostro CNC è dotato di sensori e componentistica avanzata che consente all’azienda di manutenere la macchina secondo i canoni della manutenzione predittiva (se non sai di cosa si tratta, leggi il mio articolo sulla manutenzione 4.0).

Il cerchio è chiuso, e un tassello della fabbrica intelligente ha preso forma. Ecco la rappresentazione con l’implementazione anche di questo requisito:

Conclusioni e immagine finale

Ora che hai visto come è costruita l’immagine finale ecco alcune considerazioni finali.

Il concetto 4.0 è un nuovo modo di gestire la produzione e non può limitarsi al mero ottemperamento di requisiti normativi. Necessaria è una visione d’insieme, che renda la macchina 4.0 un tassello di un concetto più grande, come quello della fabbrica intelligente. Soddisfare i requisiti tecnici 4.0 come mero elenco di punti, sconnessi gli uni dagli altri, rischia di allontanare l’azienda dalla costruzione di un sistema snello, agile e altamente efficiente e intelligente.

Prima di lasciarti, ecco l’immagine finale. Lascia un commento e condividi questo articolo con i tuoi pensieri.